Das Rumpfwerk

Der Rumpf eines Flugzeuges bietet Raum zur Unterbringung der Nutzlast (Besatzung, Passagiere, Fracht) und verbindet die tragenden mit den steuernden Flächen. Da an ihm das Tragwerk, das Höhen- und Seitenleitwerk, das Fahrwerk sowie bei einmotorigen Flugzeugen in der Regel auch das Triebwerk angeschlossen sind, befindet sich ein Großteil der Ausrüstung und des Steuerwerkes im Rumpf. Die Form und Bauart richtet sich nach den Anforderungen und dem Zweck, dem das jeweilige Flugzeug dient. Es ist verständlich, dass der Rumpf eines einsitzigen Jagdflugzeuges anders aussieht als der eines großen Transporters oder mehrmotorigen Bombers. Gerade bei letztgenannten Typen muss der Rumpf viel geräumiger sein, um die Nutzlasten und die oftmals sehr umfangreiche Ausrüstung aufnehmen zu können. Der Flugzeugrumpf muss eine ausreichende Festigkeit besitzen, um die auftretenden Beanspruchungen durch die Starts und Landungen sowie die Luft- und Massenkräfte auszuhalten, ohne dass er unzulässig hohe Formveränderungen erleidet oder zerbricht. Während des Fluges wirken am Rumpf Belastungen, die sich aus den schweren Ausrüstungs- und Anbauteilen, der Zuladung sowie den entsprechend eingeführten Kräften zusammensetzen, wobei der Rumpf hauptsächlich auf Biegung, weniger auf Verdrehung (Torsion) beansprucht wird. Maßgebend für die Rumpfgeometrie sind die gegenseitige Beeinflussung von Rumpf und Flügel, die Verringerung des Luftwiderstandes und andere aerodynamische Fragen. Es ist zudem nicht unerheblich, welche Länge der Rumpf besitzt, da diese bei den Gleichgewichtsbedingungen im Fluge eine Rolle spielt und natürlich sollte auch das Gewicht der Konstruktion möglichst leicht ausfallen. Eine besondere Art der Flugzeugrümpfe findet man bei Wasserflugzeugen, sofern es sich um Flugboote handelt. Bei diesen besitzt der untere Teil des Rumpfes zum Ab- (Start) und Anwassern (Landung) eine hydrodynamische Form. Da ein derartiger Bootsrumpf zugleich auch den aerodynamischen Anforderungen an ein Flugzeug genügen muss, besitzt er auch die üblichen Merkmale, die an Landflugzeuge gestellt werden, z.B. versenkte Anordnung aller Teile, die Luftwiderstand verursachen können. Der konstruktive Entwurf des Rumpfes richtet sich vor allem nach dem geplanten Verwendungszweck des Flugzeuges. Eine Grundbedingung ist jedoch, dass die einzelnen Konstruktionselemente des Rumpfes die auftretenden Kräfte sicher aufnehmen können. Grundsätzlich unterscheitet man im Rumpfbau zwei verschiedene Bauarten, die sich bis heute behaupten können, die ursprünglichere Gerüstbauweise und die Schalenbauweise.Gerüstbauweise

Sperrholzrumpf

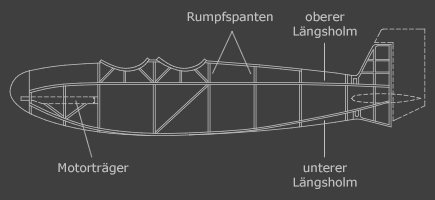

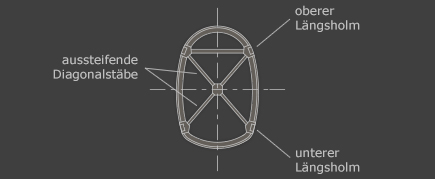

Der hölzerne Rumpf besitzt in der Regel vier Längsholme (bei Rümpfen mit großer Bauhöhe zieht man neben den Hauptholmen noch Hilfsholme ein), die durch mehrere rahmenförmig angeordnete Spanleisten gegeneinander abgestützt werden und so ein Gerüst mit rechteckigem Querschnitt bilden. Zur Erhöhung der Torsionsfestigkeit des Rumpfes erhalten die Rumpfspanten aussteifende Diagonalstäbe oder werden in hochbeanspruchten Teilen mit Sperrholzplatten bekleidet. Der Nachteil dieser Konstruktion liegt im verhältnismäßig hohen Gewicht und im durch die Spanten verkleinerten Innenraum. Im Bereich der Flügel verlaufen die Längsholme parallel zueinander, während sie sich im vorderen Rumpfbereich annähern und im Rumpfende zusammenlaufen. Auf diese Art wird eine Annäherung an die Grundform des Stromlinienkörpers geschaffen. Die Rumpfhaut, die beispielsweise aus Birkensperrholzplatten besteht, wird auf dem Rumpfgerüst befestigt und bildet gemeinsam mit den Holmen und Spanten eine steife Röhre.

Sperrholzrumpf im Profil

Spant eines Sperrholzrumpfes

Verspannter Holzrumpf

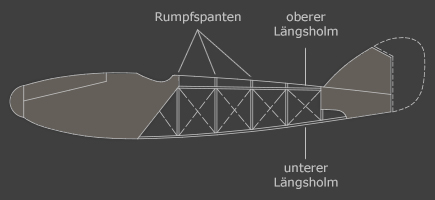

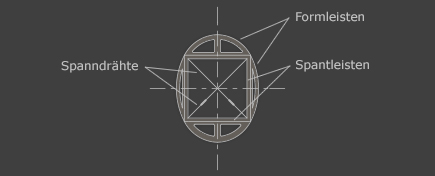

Der verspannte Holzrumpf besteht, ebenso wie der Sperrholzrumpf, zumeist aus vier Längsholmen, mehreren Spanten, die als Querverbinder dienen und zur Formgebung beitragen, Streben zur Weiterleitung von Kräften und Form- oder Passstücken an Übergängen. Da Flugzeuge mit einem sogenannten Gitterrumpf keine tragende Außenhaut (Beplankung) besitzen, sind die durch Holme und Spantleisten gebildeten rechteckigen Felder des Rumpfes mit Drähten oder Stäben ausgekreuzt. Infolge der freiliegenden Verspannungen und Stäbe ist der offene Gitterrumpf jedoch einem großen Luftwiderstand ausgesetzt und kommt daher nicht für Maschinen mit hohen Fluggeschwindigkeiten in Betracht. Der geschlossene Gitterrumpf gleicht diesen aerodynamischen Nachteil durch Verkleidung des Rumpfgerüstes mit zerreißfestem Bespannstoff aus. Durch das Aufsetzen von abgestützten Formleisten lässt sich zudem eine Wölbung der Rumpfwände und somit eine günstige Änderung des Rumpfquerschnittes erreichen. Eine stärkere Sperrholz- oder Leichtmetallverkleidung im Bereich des Motors und Cockpits kann höheren Belastungen (z.B. durch starken Winddruck) widerstehen. Der feste Rumpfeinbau umfasst den Einbau für das Triebwerk (Motorträger mit Streben bzw. Motorgestell), den Cockpitfußboden und ähnliche Dinge. Weitere Rumpfteile bilden die Beschläge, die zur Befestigung des Tragwerkes, Fahrwerkes, Leitwerkes und der übrigen Flugzeugteile am Rumpf dienen.

Verspannter Holzrumpf im Profil

Spant eines drahtverspannten Holzrumpfes

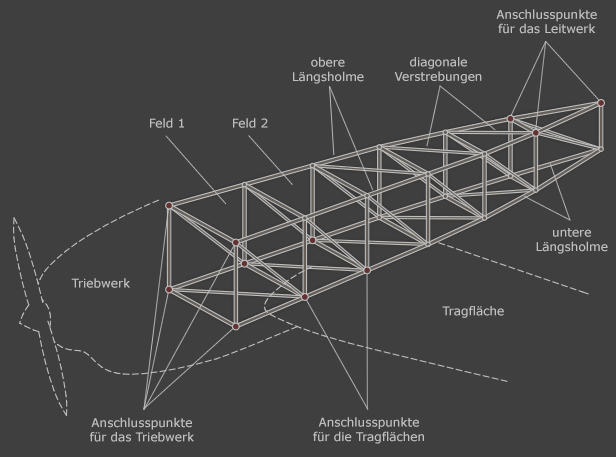

Stahlrohrrumpf

Schon in der Zeit vor dem 1. Weltkrieg verdrängte der Stahlrohrrumpf den reinen Holzrumpf. Beim ihm treten stählerne Rohre mir rundem Querschnitt an die Stelle der hölzernen Holme und Leisten. Die Verbindung der einzelnen Rohre miteinander erfolgt durch Schweißen, seltener durch Verschrauben. Die oberen und unteren Längsholme des Rumpfes werden mit diagonalen Verstrebungen verbunden. Sie bilden auf diese Weise ein festes Fachwerk, das eine hohe Biege- und Torsionsfestigkeit besitzt. An Stellen mit starker Lasteinleitung (hierzu gehören beispielsweise die Übertragung der Flügel- und Fahrwerkskräfte auf den Rumpf) kann das Gitterwerk durch zusätzliche Verbindungen oder größer dimensionierte Rohre verstärkt sein. Eine gewichtsreduzierte Variante ist der verspannte Stahlrohrrumpf. Diese Bauweise stimmt mit der des verspannten Holzrumpfes überein. Es werden lediglich die Holzteile durch verschweißte Stahlrohre ersetzt. Zum Einhängen von Drähtösen der Verspannungsdrähte finden eingeschweißte Bleche, Bügel oder Aussparungen in den Stahlrohren Verwendung. In seinem vorderen Teil schließt das Rumpfgerüst mit dem Brandschott ab. Vor diesem liegt der Motorvorbau, in den der Motor eingehängt wird. Fertigungsmäßig ist dies jedoch ein Bauteil für sich und gehört nicht mit zum Rumpf. Zur Erzielung eines günstigeren Rumpfquerschnittes können vor dem Bespannen mit Stoff formgebende Holzleisten auf dem tragenden Stahlgerüst angebracht werden. Würde man das viereckige Stahlrohrgerüst bespannt, ergäbe dies für den Rumpf eine aerodynamisch ungünstige Form, bei welcher der Luftwiderstand entsprechend hoch ist. Eine Herabsetzung des Widerstandes erreicht man dadurch, dass man sogenannte Formbögen und Formgebungsleisten aus Holz auf das stählerne Gitterwerk setzt und die rechteckigen Rumpfquerschnitte in annähern ovale verwandeln.

Stahlrohrrumpf in Gerüstbauweise

Ganzmetallrumpf (Fachwerkbau)

Der Ganzmetallrumpf ähnelt dem zuvor beschriebenen Sperrholzrumpf, denn auch hier sind vier Längsholme vorhanden, die im Rechteck zueinander angeordnet sind. Die Holme des Metallrumpfes bestehen jedoch nicht aus Holz oder Stahlrohr, sondern aus wesentlich leichteren, verschiedenartig gepressten Blechprofilen. In bestimmten Abständen angeordnete Spanten verbinden die Holme miteinander. Es handelt sich dabei um rahmenförmige Konstruktionen aus Blech oder Profilen, die an die Längsholme angenietet sind. Um dem Rumpfgerüst die notwendige Festigkeit zu verleihen, sind die Seitenwände und Decken zwischen den Spanten zusätzlich durch Auskreuzungen versteift, die mit starken Knotenblechen an den Spanten und Holmen befestigt sind. Im Gegensatz zu den kleineren Flugzeugmustern erfolgt die Beplankung bei großen Maschinen nicht mit Bespannstoff, sondern wird in Leichtmetallblech ausgeführt. Auftretende Kräfte können so besser übertragen und das Rumpfgerüst teilweise entlastet werden. Die Stärke der Beplankungsbleche richtet sich nach den auftretenden Belastungen und schwankt in der Regel zwischen 0,5 und 1,5 mm. Die Befestigung der Leichtmetallbleche auf dem Rumpfgerüst erfolgt durch Versenknietung, so dass die Nietköpfe nicht in den Luftstrom hineinragen und der aerodynamische Rumpfwiderstand deutlich niedriger ausfällt.Schalenbauweise

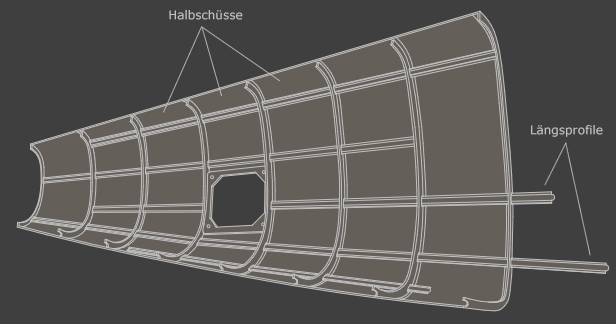

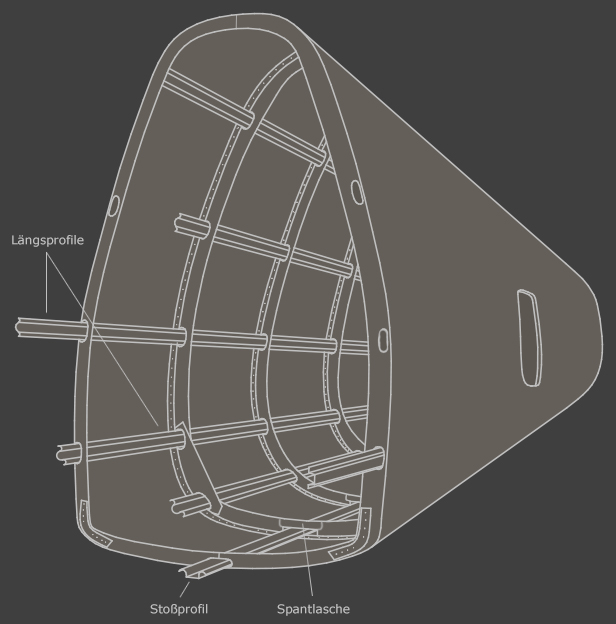

Das Hauptkennzeichen der Schalenbauweise besteht darin, dass die Beplankung des Rumpfes nicht nur als aerodynamisch wirksame Verkleidung Verwendung findet, sondern auch als tragendes Element zum Einsatz gelangt. Die äußere Rumpfschale ähnelt dabei in ihren Eigenschaften einem dreh- und biegesteifen Rohr. Da die Spanten und Längsträger aus diesem Grund relativ filigran ausgeführt werden können und die in aerodynamischer Hinsicht notwendige Stromlinienform des Rumpfes leichter zu verwirklichen ist, ergibt sich gegenüber der Fachwerkbauweise eine deutliche Gewichtseinsparung. Zudem fallen Auskreuzungen und Zwischenwände weg, womit der gesamte Innenraum ohne Unterteilungen für die Kabine und Ausrüstung zur Verfügung steht. Grundsätzlich werden beim konstruktiven Aufbau des Schalenrumpfes drei wesentliche Bauteile unterschieden: Spanten, Längsprofile und die Beplankung. Entsprechend der Stromlinienform des Rumpfes ändern sich auch die Umrisse der Spante, so dass jeder eine andere Form ausweist. Sie werden zudem in Haupt- und Nebenspanten unterschieden. An den Stellen des Rumpfes, an denen Kräfte eingeleitet werden, befinden sich die konstruktiv stärkeren Hauptspanten. Die Ausführung der einzelnen Spanten ist unterschiedlich und hängt von dem Gesamtaufbau des Rumpfes ab. Sie können beispielsweise aus einem U-Profil aus Leichtmetallblech bestehen, welches entweder nach außen oder zum Rumpfinneren hin offen ist, um eine leichte Herstellung und Instandhaltung zu ermöglichen. Über den einzelnen Rumpfspanten sind Längsprofile angeordnet. Sind diese in ausreichender Anzahl vorhanden und liegen sie entsprechend dicht beieinander, kann man die Stärke der äußeren Rumpfbekleidung dünner und somit leichter ausführen. Im Allgemeinen sind die Bekleidungsbleche jedoch nicht schwächer als 0,5 mm. An den Stellen, wo der Rumpf durch Türen, Fenster, Wartungsklappen usw. unterbrochen ist, wird eine stärkere Beplankung gewählt oder das Rumpfgerüst z.B. durch Knotenbleche ausgesteift. Der anschließenden Vernietung der Blechhaut mit den Längsprofilen gilt besondere Sorgfalt. Wo die Nietköpfe im freien Luftstrom liegen, werden sie versenkt und ggf. gespachtelt, da so die Möglichkeit besteht, eine in aerodynamischer Hinsicht einwandfreie Rumpfform und Oberfläche ohne Unebenheiten zu schaffen. Abschließend wird die den Witterungseinflüssen ausgesetzte Rumpfaußenseite durch einen Mehrfachanstrich gegen Korrosion geschützt.

Halbschale der Messerschmitt Bf 109

Rumpfendteil der Messerschmitt Bf 109 in Schalenbauweise